Дробеструйные камеры: обзор и сферы применения

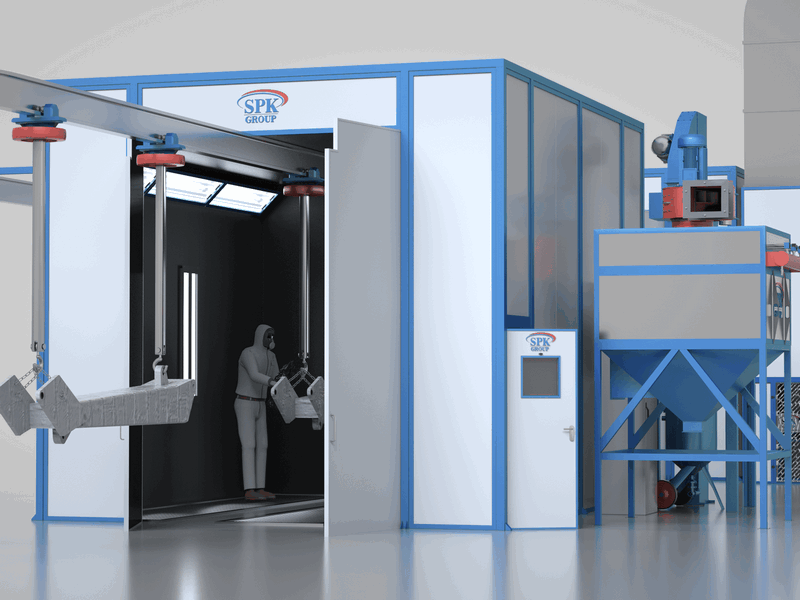

Дробеструйные камеры представляют собой оборудование для поверхностной обработки изделий методом абразивной струи. В рамках процесса внутренняя полость камеры заполняется рабочим материалом под контролируемым давлением, создаются потоки, которые воздействуют на поверхность заготовки и формируют требуемые свойства поверхности. Конструктивные решения учитывают возможности обработки как для небольших деталей, так и для крупных изделий, обеспечивая регулируемость параметров и безопасность эксплуатации.

Применение таких камер охватывает различные отрасли машиностроения, металлургии и судостроения, включая подготовку поверхностей перед нанесением покрытий, восстановление геометрии деталей и снятие поверхностных дефектов. В современных комплектах присутствуют системы автоматизации загрузки и выгрузки, пылеудаления, фильтрации и управления процессом, что повышает воспроизводимость операций и снижает трудозатраты.

Назначение и область применения

- Достижение заданной шероховатости поверхности для улучшения сцепления покрытий.

- Подготовка поверхностей к дальнейшему термическому или декоративному покрытию.

- Удаление заусенцев, раковин и поверхностных дефектов на деталях различной геометрии.

- Восстановление микро- и макроформ поверхности после механообработки.

Конструктивные решения дробеструйных камер

Типы камер и комплектующие

- Камеры с вертикальной загрузкой и стационарной компоновкой для серийной обработки.

- Камеры с боковой загрузкой и мобильными модулями для нестандартных форм и размеров.

- Интегрированные системы пылеудаления, фильтрации и ограждений для безопасной эксплуатации.

- Устройства управления процессами, включая PLC и сенсорные панели, для точного контроля параметров.

Технические параметры и эксплуатация

Параметры процесса

| Параметр | Единицы | Типовой диапазон |

|---|---|---|

| Давление подачи абразива | МПа | 0,4–0,7 |

| Размер зерна абразива | мм | 0,1–0,8 |

| Объем камеры | м³ | 1–6 |

| Производительность обработки | шт/ч | 10–50 |

Обслуживание и безопасность

- Регулярный осмотр уплотнений, крепежа и узлов подачи материала.

- Очистка фильтров и проверка систем пылеулавливания после каждого цикла обработки.

- Контроль за состоянием защитных экранов и рабочих зон для исключения доступа к движущимся компонентам во время работы.

- Обучение персонала правилам эксплуатации и мерам безопасности при работе с абразивами и давлением.